計測技術研究所の環境方針

「パワエレを通じて環境保全の一助となる」

当社の事業は電気エネルギー分野におけるパワーエレクトロニクス技術(電力変換)です。環境に直接貢献が可能な製品技術分野となるため、この事業を基盤に会社全体での省エネルギーへの取り組みや環境負荷の低減に努めてまいります。さらに、環境方針と連動してSDGsの達成に向けた取り組みも行っております。

主な取り組み

- 環境方針に基づいた中期及び期経営計画への目標や活動の反映

- 当社SDGs宣言での環境該当項目の活動

環境への計測技術研究所SDGs宣言

「より良いエネルギー・環境づくり」

取り組み実績

エネルギー関連

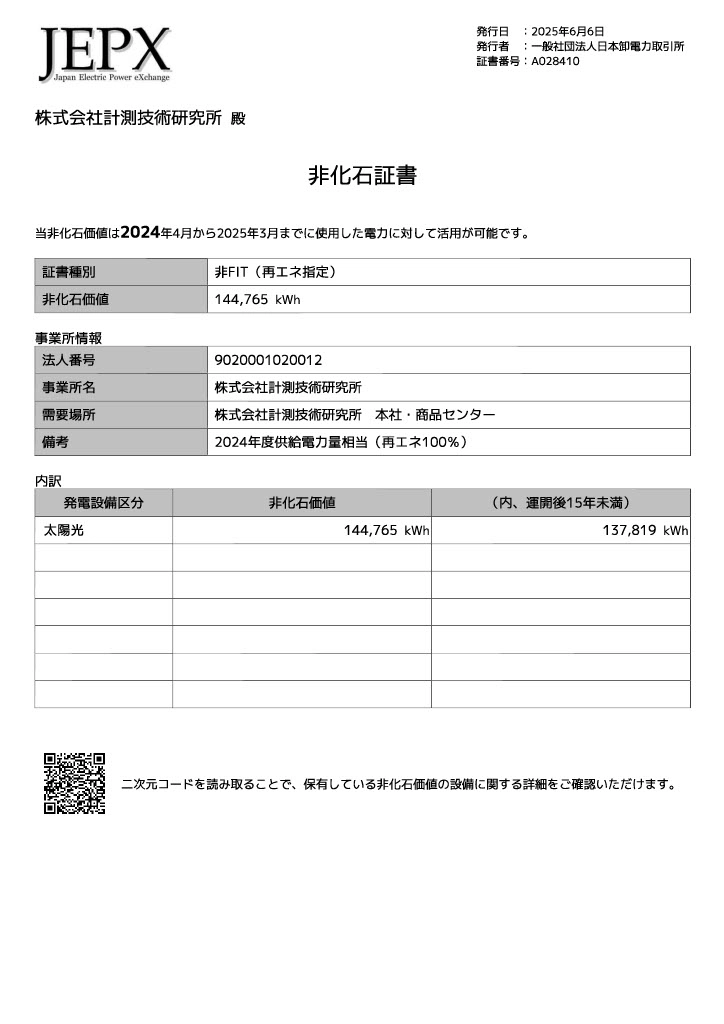

再生可能エネルギーCO2を排出しない電気契約をし、二酸化炭素の削減と地球温暖化抑制、気候変動の軽減に貢献いたしました。

川崎CNブランドにおいて、当社「Ene-phant® シリーズ 回生型電源(双方向)」が「川崎CNブランド2024大賞」を受賞。

この受賞はカーボンニュートラルの実現に大きく貢献すると2024年度に認定された中で、特に優れたものとして評価されました。

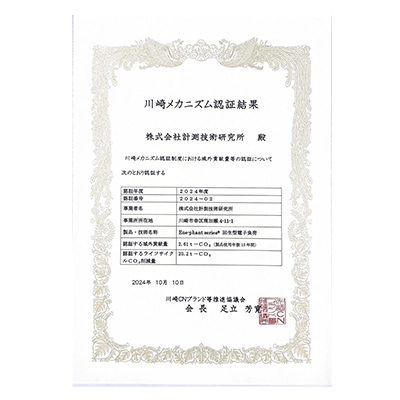

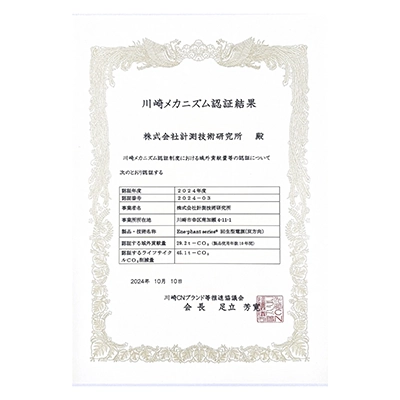

川崎CNブランドにおいて、当社「Ene-phant® シリーズ 回生型電源(双方向)」と「Ene-phantseries® 回生型電子負荷」が製品認定されました。この認定はカーボンニュートラルの実現に大きく貢献する製品であるとCO2削減量も含め評価をされました。

2024年度川崎メカニズム検証認証制度において、当社「Ene-phant® シリーズ 回生型電源(双方向)」と「Ene-phant® シリーズ 回生型電子負荷」が製品認証されました。この認証は環境技術によりCO2削減につながる製品・技術、サービスをCO2削減量の検証結果をもって認証されました。

使用エネルギー削減を目的に、最大で約90%を系統へ電力回生(再利用)を可能とした回生型電源「Ene-phant® シリーズ」50kWモデルを開発上市。

使用エネルギー削減を目的に、最大で約90%を系統へ電力回生(再利用)を可能とした、Sic採用の高効率スイッチング回路方式の

交直両用回生型電子負荷「Ene-phant® シリーズ」10kWを開発上市。

使用エネルギー削減を目的に、最大で約90%を系統へ電力回生(再利用)を可能とした、交直両用回生型電子負荷「Ene-phant® シリーズ」50kWモデルを開発上市。

エネルギーミックスの研究と普及促進を目的に、電力系統と太陽光パネル・蓄電池間、HVDC(高電圧直流)の実証研究用途向けの回生型双方向電源「NTシリーズ」を開発上市。

省エネ意識高揚を目的に、ツイッター上に電力消費量をつぶやき遠隔でのスマートフォンで手軽に見れる「ワットチェッカー tweet」を開発上市。

使用エネルギー削減を目的に、急速に普及が始まった省エネLED照明に対して、LED模擬をして定量的な評価・検査試験を実現した「LEDエミュレータ(電子負荷)」を開発上市。

使用エネルギー削減を目的に、組込用スイッチング電源検査用途向けに直流による電力回生を実現した「直流回生器PR-300D」を開発上市。

使用エネルギー削減を目的に、従来のドロッパー回路性能を担保しつつスイッチング回路を加えて電力回生が出来る世界初「ハイブリッド回生電子負荷」を開発上市。

省エネ意識省高揚を目的に、家庭用コンセントに差し込むだけで電力消費量や電気料金、CO2排出量を測定可能な小型・低価格の「ワットチェッカー」を上市。

環境関連

蛍光灯照明が残っていた2階オフィスおよび食堂のLED照明化工事を実施

資源削減を目的に、出荷用梱包箱内で使用する緩衝材削減の見直しを図り、従来の発砲スチールからエアチェーンに材料変更し緩衝材体積従来比-60%減を実現し、それに伴って製品の出荷用梱包箱の小型軽量化を実現し、紙資源削減を実施

資源削減を目的に、出荷製品に添付される付属品用梱包箱の種類削減の見直しを図り、従来6種類あった付属品用梱包箱を1種類に共通統合化の変更を行い、紙資源削減を実施

資源削減を目的に、出荷製品に添付される付属品用梱包箱の種類削減の見直しを図り、従来6種類あった付属品用梱包箱を1種類に共通統合化の変更を行い、紙資源削減を実施

資源削減を目的に、主要製品であるベンチトップ型電子負荷の出荷用梱包及び内装材の見直しを図り、従来のコービューからエペランへの内装材変更及び梱包箱の外形・質量変更を行い、梱包箱体積従来比-50%減、梱包箱質量従来比-59%減を実現し、紙資源削減を実施

資源削減を目的に、製品添付される取扱説明書(マニュアル)の電子化(ペーパレス化)を全製品に適用変更し、紙資源削減を実施

使用エネルギー削減を目的に、社内での製品受入・出荷試験の見直しを図り、製品の一部から従来発熱が多いドロッパー回路の抵抗負荷の置換で当社の電力回生(最大90%)型の回生型電源や回生型電子負荷に試験器材を変更し、使用電力量削減を実施

使用エネルギー削減を目的に、高効率空調設備への全面更新、LED照明化、有圧換気扇設備導入の排気による熱源低減、試験エリアの熱源分離の日吉事業所改修工事を図り事業所全体の使用電力量削減を実施

資源削減を目的に、一部製品を対象として製品添付される取扱説明書(マニュアル)の電子化(ペーパレス化)を開始し、紙資源削減を実施

使用エネルギー削減を目的に、電気自動車普及促進プロジェクトの「エコミッション」にスポンサーとして参加協力し、プラグインハイブリッド電気自動車と充電器間に挿入して充電状況が判る電力モニター「ワットチェッカーPHV」を当社で開発しプロジェクトに供与した

CO2削減を目的に、当社の本社(現商品センター)を屋上緑化して屋上庭園を完成させ、緑化面積増を実施

環境方針を策定【詳細】